(一)概述(shù)

四川工業除塵設備—WLDC型沉流式濾筒(tǒng)除塵器是本公司(sī)在引(yǐn)進消化吸收國外DFT型(xíng)濾筒式除(chú)塵器**技術的基礎上,結合國內(nèi)實際情況研製開發的**除(chú)塵器。因其具有結構合理、除(chú)塵效率高、實用性強、占地麵積小、節(jiē)能效果顯著、節約基建投資和維修方(fāng)便等眾多優點而被廣泛應用於化工、輕工、製藥、建材、冶金、機械、鑄造、鋼鐵、電力、港口碼頭、家具、糧食等行業生產所產生的粉塵淨(jìng)化。在過濾(lǜ)除塵係列中與常用的袋式除塵器相比屬於新一代的產(chǎn)品。整體容量增加數倍,成為過濾麵積>2000㎡大(dà)型除塵器,是解決傳統除塵器對超細粉塵收集難、過濾風(fēng)速高、清灰效果差、濾袋易磨損破漏、運行成本高的更佳方案,和市場上現(xiàn)有各種袋式、靜電除塵器相比具有有效(xiào)過濾麵積大、壓差低、低排放、體積小、使用(yòng)壽命長等特點,成(chéng)為工業除塵器發展的新方向。

(二)濾(lǜ)筒結構及其特性

1.剛性濾料成折疊式均勻分布(bù)組成濾筒,使其具有更小的體積,發揮(huī)更大的過濾麵積(jī)效應。

2.在(zài)普(pǔ)通(tōng)濾料的外層,再覆蓋一層超細纖維層,從而使過(guò)濾效果有了本質的提高。被(bèi)過濾粉塵僅停留在濾料超細纖維層的外表,所以大大減(jiǎn)少了過濾阻力,節省耗電30%以上,節能效果顯著,並且清灰十分徹底。同時也解決了超細粉塵、纖維性粉(fěn)塵難以處理等各類難題。

3.選用PTFE覆膜濾(lǜ)料適用於潮濕的含塵氣體,由於濾料與水的接觸角大於(yú)108度,使得附著於濾料表麵的潮濕粉塵不粘(zhān)濾料,極易吹落,因而,徹底解決了潮濕粉塵結露粘料的問題。

4.過濾效率:普通濾料為(wéi)5μm以上粒徑(jìng)粉塵收集能力(lì)為99.9%,覆膜濾(lǜ)料為0.5μm以上粒徑粉塵收集能力為99.9%。

5.普(pǔ)通濾筒的正常(cháng)使用溫度為80℃(如訂貨時加以說(shuō)明,使用溫度可達130℃)。

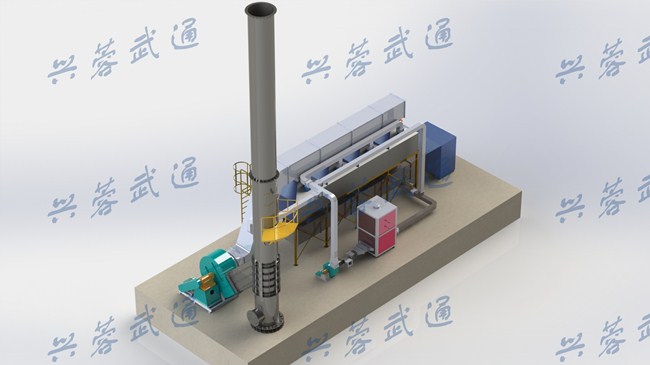

(三)機(jī)組結構

濾筒式除(chú)塵器的結(jié)構是由進風管、排(pái)風管、氣(qì)流分流分布板、除塵室(shì)、過濾濾筒單元、貯氣包(bāo)、電磁脈衝閥、脈衝控製儀(yí)、淨氣室、集灰鬥等組成,類似氣箱脈衝袋除塵結構。 含塵氣體在負壓(yā)氣流(liú)的作用下,從除塵器的入口進入除塵體,通過濾筒過濾作(zuò)用,粉塵從(cóng)氣流中分離出來,被淨化了的幹淨氣體從濾筒內部進入淨(jìng)氣室排出;粉塵經過濾筒過濾時,粉(fěn)塵留在濾筒的外表麵。清灰時,由脈(mò)衝控製儀發(fā)出指令按順序觸發開啟各脈衝閥,使氣包內的壓縮空氣由噴吹管各孔噴射到各(gè)對應的文氏管(稱一次風)。在高速氣流通(tōng)過文氏管時誘導數倍於一次風的周圍空氣(稱二次風(fēng))進入濾筒(tǒng),造成濾筒瞬間急劇(jù)膨脹。由於氣流(liú)的(de)反向作用,使積附在濾筒上的粉塵脫落,脈(mò)衝閥關閉(bì)後,再次產生反向氣流,使濾筒急速回縮,形成一脹一縮,形成濾筒漲縮抖動(dòng),積附在濾筒外部的粉餅因慣性作用而脫落,使濾筒得到更新,被清(qīng)掉(diào)的粉塵落入除塵器下部的灰鬥中。

1.采用了**的(de)沉流式布局及濾筒斜裝結構,利用重力與(yǔ)自上(shàng)而下的氣流流型,避免粉塵(chén)二次汙染濾材;因而除塵器在工作過程中同(tóng)步清灰效果好。**濾筒與沉流式除塵器二者的**結合,大大縮小了除塵(chén)器的體(tǐ)積和占地(dì)麵積。

2.塵氣入(rù)口設置擋塵板,有緩衝及耐磨(mó)作用,不(bú)使粉(fěn)塵直接高速衝(chōng)擊濾筒,因而能延(yán)長(zhǎng)濾筒的使用壽命。

3.濾筒150傾斜橫置抽屜式安裝,維修及更換(huàn)濾筒更(gèng)簡便、更快捷、**、大大縮短了停機時間。而且除塵器本體內(nèi)不設(shè)置傳動部(bù)件,使其維修工作減至更(gèng)少。對一般性粉塵,濾筒可長期使用不需要更換,省去了常用袋式除塵器需經常換洗濾袋的繁瑣工作,並節省了大(dà)量(liàng)的維修費。

4.采用**的全自動(dòng)壓縮空氣脈衝清(qīng)灰方式,使濾筒的使用壽(shòu)命更(gèng)長,並**除塵機持續低阻力運行。

5.除塵器正麵應留出大於800mm抽筒空間。

6.靈活多變的箱式組合單元模式可滿足不同現場安裝(zhuāng)條件。

7.可選擇灰桶、卸料(liào)器、螺旋出料裝置等出灰方式。

當前位置(zhì):

當前位置(zhì):

推薦產品

推薦產品

推薦新聞

推薦新聞

在線留言

在線留言 詳情(qíng)內(nèi)容

詳情(qíng)內(nèi)容